Каждый четвертый стакан России производят в Нижегородской области

В настоящее время иностранные инвесторы с осторожностью приходят в Россию. Однако турецкая компания Sisecam в нижегородском регионе уже 11 лет. И каждый четвертый стакан в стране производится здесь.

Турецкая компания «Шишеджам» искала площадку в России, чтобы развивать одно из четырех своих направлений — производство стеклянной посуды. Тогда же, в 2003 г., решалась судьба нижегородского предприятия, работающего в аналогичной сфере. Речь идет о дочерней компании российско‑бельгийского «AGC «Борский стекольный завод». В то время бельгийцы уже сконцентрировались на выпуске архитектурного и автомобильного стекла, а посудный бизнес, так называемый 60‑й цех, стал для него непрофильным: его нужно было либо закрывать, либо продавать.

Генеральный директор уже современного предприятия «Посуда» Ахмет Эрэн вспоминает: «Решающим аргументом для приобретения борского завода были налаженное производство с выстроенной инфраструктурой и сформированный штат работников. Теперь на «Посуде» производится каждый четвертый стеклянный стакан в России».

С Босфора к Волге

Бизнес турецкого стекольного холдинга «Шишеджам» представлен в 10 странах мира. Работа идет в четырех сегментах — производство посуды, бутылочного стекла, автомобильного листового стекла и вспомогательное направление — производство химических веществ для стекольной промышленности. Ближайший завод холдинга, на котором выпускают стеклянные бутылки, находится в городе Гороховец Владимирской области. В этом году запущена производственная площадка листового стекла в татарстанской Елабуге. Но посуда производится только в Нижегородской области.

Бизнес турецкого стекольного холдинга «Шишеджам» представлен в 10 странах мира. Работа идет в четырех сегментах — производство посуды, бутылочного стекла, автомобильного листового стекла и вспомогательное направление — производство химических веществ для стекольной промышленности. Ближайший завод холдинга, на котором выпускают стеклянные бутылки, находится в городе Гороховец Владимирской области. В этом году запущена производственная площадка листового стекла в татарстанской Елабуге. Но посуда производится только в Нижегородской области.

Чтобы освоиться на российском рынке, говорит Ахмет Эрэн, пришлось около года изучать условия ведения посудного бизнеса. Параллельно шла модернизация приобретенного завода:

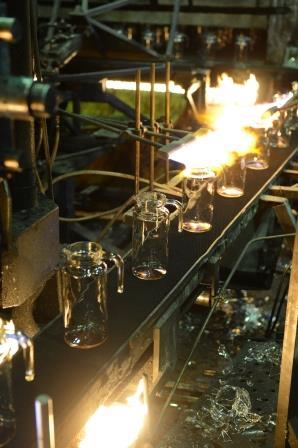

«На момент покупки на этой площадке работала всего одна стекловаренная печь и одна французская производственная линия, выпущенная аж в 1960‑х гг. В августе 2004 г. мы привезли из Турции современное оборудование, установили новую печь и четыре производственные линии. С таким оснащением проработали до лета 2008 г. И если в 2004 г. стекловаренная печь выдавала до 90 т стекломассы в сутки, то через четыре года мы получали уже 120 т».

В 2009 г. производственных линий стало десять, появились и новые направления.

«Параллельно с увеличением производственных мощностей мы осваивали новые возможности — например, декорирование. И расширяли ассортимент: наряду со стаканами и кружками стали выпускать кувшины и тарелки. Постепенно начали внедрять производство закаленной посуды, которая очень популярна в общепите, так как в случае боя осколки образуются ровные и с безопасными краями», — рассказывает г‑н Эрэн.

Объем инвестиций в модернизацию составил порядка $66 млн. Но рынок требовал новой продукции. К тому времени стало понятно, что посуду класса «люкс» — бокалы, фужеры, рюмки — мало кто производил в России. Борское предприятие заняло эту нишу, однако производственные мощности не могли удовлетворить реальный спрос.

Во вторую очередь

В 2007 г. руководство компании всерьез задумалось о строительстве производственной площадки второй очереди. Тем более, из‑за ограниченности территории остро стоял вопрос специализированных складских помещений. Из‑за близости к «Борскому стекольному заводу» подъездные пути не могли пропускать необходимый поток большегрузных автомобилей.

«Сначала мы арендовали склады, которые не только не подходили для хранения посуды, но и были разбросаны по всему Борскому району. Самый дальний находился в 50 км от основного предприятия — в поселке Памятник Парижской коммуны. Бизнес в таких условиях развиваться не мог, поэтому приступили к активному поиску новой площадки», — вспоминает г‑н Эрэн.

По рекомендации администрации Борского района в 2008 гг. был приобретен участок 22 га в Неклюдово. Это была территория завода‑долгостроя «Двигатель революции». Имеющиеся постройки к тому времени уже не были пригодны для использования, и инвесторам из Турции пришлось их снести.

«Изначально здесь мы построили несколько современных складских комплексов, высота наших стеллажей, например, достигает 11 м. Но возник другой вопрос: от складов до головного производства расстояние около 11 км, что создавало множество неудобств в плане транспортировки. И в 2012 г. совет директоров предприятия принял решение строить новое производство в Неклюдово», — продолжает г‑н Эрэн.

Строительство второй очереди продолжалось 14 месяцев, и этот инвестпроект правительство Нижегородской области признало приоритетным. Это позволило не только получить в перспективе льготы по налогу на прибыль и имущество, но и в кратчайшие сроки подключиться к энергосетям. Кроме того, удалось сократить сроки переговоров и подписания соглашения с ОАО «РЖД» по транспортировке продукции.

Новый комплекс оснащен семью производственными линиями и современной стекловаренной печью, которая по производительности в два раза мощнее существующей на борской площадке. В июне 2014 г. производство было запущено. У компании появилась возможность производить уже 210 тонн стекломассы или около 400 тыс. стаканов в сутки. Что касается продукции класса «люкс», то, если ранее предприятию удавалось выдавать всего 20 тыс. штук бокалов и рюмок в день, то с вводом новых мощностей эта цифра выросла до 60 тыс. Инвестпортфель проекта в Неклюдово составил около $85 млн.

Попасть в рынок

Ахмет Эрэн считает, что Россия — огромный рынок с большими возможностями, и, если ты производишь качественную продукцию, то реализовать ее можно:

Ахмет Эрэн считает, что Россия — огромный рынок с большими возможностями, и, если ты производишь качественную продукцию, то реализовать ее можно:

«В России хорошо отлажена система логистики, несмотря на достаточно суровый климат. В подобных условиях Европу просто парализовывает. У нас же ни разу не было сбоев с доставкой ни автомобильным, ни железнодорожным транспортом. Сюда же можно отнести стабильные поставки электроэнергии и природного газа. В Турции, к сожалению, мы сталкиваем с периодическими перебоями подачи энергоресурсов, что создает большие проблемы. За все время работы в России мы только один раз столкнулись с подобной проблемой. Плюс важно, что стоимость энергоресурсов в России значительно ниже, чем в странах Европы».

Завершения строительства борского моста‑дублера компания все же ждет с нетерпением. Связано это с тем, что, во‑первых, это разрядит транспортную напряженность на дорогах. А, во‑вторых для многих нижегородцев упростит путь на работу. Именно транспортный вопрос становится основным в ситуации с очень высокой текучкой кадров.

«Главная сложность для нас сегодня — это отсутствие трудовых ресурсов. Поскольку безработица в нижегородском регионе практически на нулевом уровне, то при подборе персонала приходится конкурировать с другими предприятиями, что, наверное, не очень хорошо — их приходится отбирать друг у друга. За 25 лет работы в компании я впервые столкнулся с острой необходимостью квалифицированных рабочих кадров. Многие процессы, в том числе контроль качества произведенной продукции, выполняется на предприятии вручную», — констатирует генеральный директор «Посуды».

Под звон бокалов

Около 75‑80% продукции «Посуды» реализуется в России. Большая часть экспорта приходится на страны СНГ, в том числе и на Украину (до последних событий), страны Восточной Европы: самые крупные покупатели из них — Польша и Чехия. Кроме того, поставки осуществляются в Германию, Англию. В последнее время набирают обороты новые рынки — Иран и Италия с продукцией класса «люкс». Однажды «Посуда» отправляла свою продукцию даже в Китай.

На мировом рынке у «Посуды» есть серьезный конкурент, правда, его продукция рассчитана на массовый сектор. Это опытный стекольный завод в городе Гусь‑Хрустальный, который в свое время приобрела французская компания Arc International. Она занимает первую позицию в Европе в своем сегменте, «Шишеджам» — вторую. В целом же, сектор стеклянной посуды представлен в мире примерно 10 компаниями.

«Сейчас серьезно о себе заявляют китайские производители. Причем, если ранее у них была продукция более низкого качества, то в последнее время она значительно улучшилась. Конечно, потребуется время, чтобы китайские производители вышли на соответствующий уровень качества в высоком сегменте, плюс логистика не в их пользу: чтобы доставить к нам китайский товар, требуется 45 дней морского пути. Но этого игрока мы не игнорируем, ведь надо понимать, что производственные мощности в Китае намного выше, и то, что мы производим за год, они могут сделать за несколько недель», — рассуждает г‑н Эрэн.

Сегодняшняя непростая ситуация в мире корректирует работу российско‑турецкого предприятия. Главный ресурс для производства стекла — песок — ранее поставлялся с Украины, причем месторождения находятся в непосредственной близости от военных действий. Отношения пришлось разорвать.

Сегодняшняя непростая ситуация в мире корректирует работу российско‑турецкого предприятия. Главный ресурс для производства стекла — песок — ранее поставлялся с Украины, причем месторождения находятся в непосредственной близости от военных действий. Отношения пришлось разорвать.

Неустойчивый курс валют опять же отражается на финансовой стороне предприятия, в частности нужно выплачивать кредит, который компания взяла за покупку оборудования для производственной площадки второй очереди. Ахмет Эрэн говорит, что кризисы помогают извлекать полезные уроки в плане кредитной истории. Так, в 2008 г. компания привлекла $40 млн на запуск новой стекловаренной печи на Бору. Курс доллара тогда был 28 руб. за доллар. В течение полугода курс вырос в полтора раза, компания получила огромные убытки.

«Получив такой опыт, на строительство второй очереди завода «Посуда» мы брали уже не валютный, а рублевый кредит в лондонском филиале банка HPC», — иллюстрирует он.

Многие производители посуды в последние годы переходят на пластик. Для турецкой компании это неприемлемо.

«Я, возможно, покажусь консервативным, но альтернативы стеклу по его качеству и даже характерному звуку, нет. И каким бы пластик ни казался экологичным, в природе он не разлагается. И я более чем уверен, что в кругу своих близких такое эстетическое ощущение от застолья пластмасса вам не доставит», — говорит Ахмет Эрэн.